3D打印:抱团突破瓶颈 3D打印成传统制造业新希望

http://www.lk30.com导读:

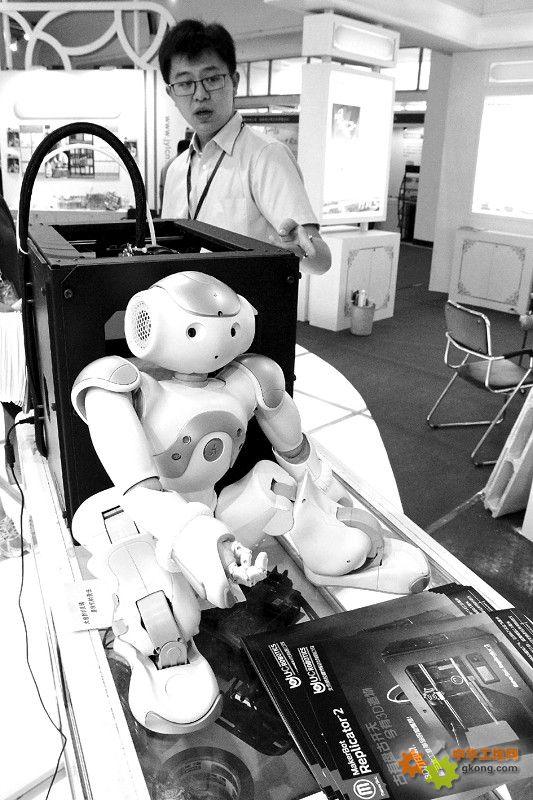

这是由亚洲制造业协会、中国3D打印技术产业联盟、英国增材制造联盟等单位共同主办的20133D打印技术产业大会的一个场景。在为期三天的业界精英头脑风暴上,行业内的“牛人”分别围绕各自的领域对3D打印发展前景做出预判。

第十一届全国政协副主席张梅颖强调,“牵住3D打印技术这个牛鼻子,运用到

如果让你在短的时间内界定3D打印有前景的发展领域,你的答案是什么?在一分三十秒的倒计时中,湖南华曙科有限公司总经理许小曙、清华大学机械学院教授颜永年、南京紫金立德电子有限公司总经理连宁分别投票给:分布式生产、生物制造和桌面打印。

这是由亚洲制造业协会、中国3D打印技术产业联盟、英国增材制造联盟等单位共同主办的20133D打印技术产业大会的一个场景。在为期三天的业界精英头脑风暴上,行业内的“牛人”分别围绕各自的领域对3D打印发展前景做出预判。

第十一届全国政协副主席张梅颖强调,“牵住3D打印技术这个牛鼻子,运用到产业升级和结构调整中,将为传统制造业发展带来新希望。”全国政协经济委员会副主任、中国工业经济联合会会长李毅中强调,3D打印技术与激光成型等“增材制造”将是推动第三次工业革命的重要内容,工业经济界普遍对3D打印技术寄予厚望。

整合多方资源 行业抱团发展

目前,3D打印技术已家喻户晓。但3D打印主要运用在哪些领域?是否能够推动第三次工业革命?是否能颠覆传统制造业等诸多问题,社会大众还知之甚少。

从3D打印技术诞生30多年的发展历程来看,其一直没有得到广泛运用的原因是多方面的:既有行业自身原因,也有外部原因。自身原因主要在于3D打印技术不是替代性很强的技术,外部原因主要是广大用户企业对3D打印技术还处于观望状态,缺乏足够认知。

从国际国内3D打印行业的现状来看,“小而散”是行业普遍现象。目前,国内从事3D打印技术的科研单位和企业总数不过二三十家,全球也不到100家。2012年全球3D打印技术行业实现的产值不足30亿美元。大的3D打印企业产值也不足5亿美元。从中不难看出,3D打印技术目前的规模在整个制造业领域来看,无论国际还是国内都非常小。

对此,张梅颖强调,对于一项新兴技术的培育,仅凭热情远远不够,要理性、客观、科学地规划,避免在发展初期一哄而上,形成恶性竞争,要防止3D打印技术重蹈光伏行业覆辙。她强调,通过行业抱团发展的模式逐步打开市场,得到用户的广泛认可,有利于3D打印技术快速产业化、规模化、集群化、市场化发展。

对于行业小而散的现状,亚洲制造业协会首席执行官罗军深有感触:当前,无论国际还是国内,3D打印技术企业还是采取传统的工业企业运营模式,走的是生产设备、卖设备的老路。技术如何与市场结合起来,是3D打印技术产业化的关键所在。

作为中国3D打印技术产业联盟秘书长,罗军对联盟未来的发展方向很明确,就是要搭建平台,实现抱团发展。据介绍,联盟首批选择了10个工业城市集中建设中国3D打印技术产业创新中心。每个中心都是一个独立的法人实体,计划投资2000万元,地方政府按照1∶1配套扶持。

罗军预计,一旦创新中心正常运营,3年时间内市场规模可以做到近百亿元。而且市场缺口打开以后,国内3D打印技术市场规模每年将至少保持一倍以上的速度增长。

攻克关键技术 打破瓶颈制约

我国3D打印技术虽然总体上不算落后,但与发达国家相比,在制造设备的稳定性、精密度、新材料开发利用,以及产业化、商业化方面还有一定差距。

李毅中强调,要着力突破和掌握3D打印的核心技术、关键技术。一是智能终端、扫描仪器等打印设备的精度、速度、能力大幅提升,提制成品的质量和性能,扩大制造的范围;二是开发更为多样的新材料,如智能材料、功能材料、复合材料,特别是多种金属材料直接成型;三是包括3D打印设计软件、工程软件、制造软件和控制系统的开发应用;四是基于互联网向各式用户提供多种需求的信息技术服务;五是制订3D打印的设计、制造技术标准。

李毅中强调,做好以上工作,不能靠单个企业各自为战。而要发挥行业优势,按上下游一体化、研发设计、制造、用户相结合的方式,形成产业联盟,打造并完善产业链。同时,希望政府部门将其列入战略性新兴产业,制定相关专项规划和扶持政策,积极推动3D打印技术与传统制造业企业的结合,以促进其在工业、建筑业、医疗卫生、文化创意等产业的应用。

事实上,除了核心技术外,制约我国3D打印技术产业发展的瓶颈还有很多,包括耗材、成本、效率、补贴、市场、标准、应用等诸多层面。

记者在采访中了解到,在我国,3D打印尚未列入国家政策的扶持范围中。由于材料成本,市场尚未真正打开,用户企业边走边看,持观望心态的较多,大部分3D打印制造企业,特别是金属类3D打印企业还处于“跑市场”阶段。

在众多瓶颈中,耗材问题是行业关注多的,也是3D打印面临的重要的发展瓶颈。深圳光华伟业实业公司董事长杨义浒表示,现在业界主要是做设备、硬件、软件的研究,而对材料这块的研究还缺少重视。另外,标准缺失问题也是用户比较关心的重要方面。中航工业贵州华阳电工有限公司级工程师隋凤凯告诉本报记者,由于没有统一的标准,鉴于安全要求,目前该企业的产品全部应用于地面“静态”领域,不能实现“上天”的动态运行。对此,华中科技大学材料学院副院长史玉升教授告诉本报记者,美国等国家目前正在研究相关的标准。我国的标准也要随之跟进,而且要实现与国际接轨。

结合传统产业 发展潜力无限

毋庸置疑,3D打印无法替代传统产业。而3D打印与传统产业相结合,带动并引领传统制造业大发展是大势所趋。

张梅颖指出,3D打印行业要积极主动与传统产业结合,开发出适合传统产业所需求的技术和产品,帮助传统产业改进生产工艺。李毅中同样强调,3D打印要与传统装备制造业紧密结合,实现优势互补。

李毅中强调,3D打印技术是制造技术的一次重大革命,为传统制造业的创新发展注入了新的动力和活力。我国装备制造经过数百年的积累和发展形成了配套完善、功能齐全的产业基础,特别是注入新一代信息技术,正在向智能化、数字化、网络化、服务型的现代先进制造业转变。因此3D打印技术可以与传统装备制造业优势互补,正像战略性新兴产业与传统产业的关系一样,要融合发展。

“当然3D打印技术的发展前景还难以估量,但传统现代装备制造业不可能被完全取代或被颠覆。”李毅中强调,3D打印技术的个性化、复杂化、难度的特点与传统装备制造业擅长的规模化、批量化、精益化相结合,依托传统装备制造业已形成的技术、装备、人才、市场等优势,才能更快地实现产业化、商业化,尽快形成完善的产业链,同时推动装备制造业的转型升级。

3D打印技术在过去30多年的发展过程中,已经在航空航天、汽车、生物医学等领域广泛应用,目前已经具备了产业化的基础和条件。罗军告诉记者,协会要为3D打印技术产业化积极创造条件,使3D打印技术能够与传统制造业实现更紧密的结合。

那么,该如何将3D打印与传统工艺结合起来?颜永年认为,金属3D打印应与热加工相结合,反过来热加工也要与金属3D打印相结合。

作为国内早从事工业3D打印技术研发的专家,史玉升教授认为,中国制造业产值居首位,但想要长期保持优势地位,依靠传统技术难以为继,必须借助3D打印等先进技术。他甚至认为,在中国制造业中,能够从起步阶段就与处于同一水平的只有3D打印。他乐观认为,随着国家近期启动一系列科技支撑计划,国内3D打印设备在可靠性、材料性能和品种等方面,将逐步与国际水平并驾齐驱。

展望3D与制造业相结合的领域,英国AA材制造联盟中心主席格曼先生指出,航空业会从增材制造方面受益大,因为航空业对于产品的要求是非常的,另外还有医疗业也是会得到大规模使用的。

在会议接近尾声时,专家分别从各自的领域对3D打印发展前景做出了展望,这便是文章开头所出现的那一幕场景了。

在一分三十秒的倒计时中,许晓曙说:“3D打印技术成熟以后,它的大贡献应该是在分布式生产领域。它是先进生产力,但不适合大规模的工业化生产,而适合的是分布式的小规模的个性化的生产。”

颜永年说:“3D打印有潜力的是在生物制造,即人体器官的制造,一是个性化,二是非常复杂,其他制造不能替代,三是材料问题可以解决,可以从人体细胞中提取。在生物体的制造领域,3D技术是无法替代、无法越的。”

连宁说:“我是桌面型打印机企业的代表。我更推崇桌面型打印机在未来市场上的应用。可以让更多的人把自己的理想变为现实,让更多的人工作、生活得更加精彩。”

上一条:三菱HC-KFS13B,三菱 PLC 伺服

上一条:三菱HC-KFS13B,三菱 PLC 伺服